|

Envergure : 1800 mm

Longueur : 1000 mm

Poids : 950 gr (avec 4 x 1700 en réception !)

Ce petit dossier est fait pour vous

faire partager l’expérience de la construction d’un

planeur de voltige performant (si ! si !), comme on en

voit souvent sur les pentes bretonnes. Ces planeurs,

souvent « tout » plastique, font des figures incroyables

à quelques centimètres du sol, une dérive ou un saumon

allant même parfois taquiner le brin d’herbe qui a

pourtant bien du mal à pousser là ! La première et juste

remarque que l’on pourrait faire est « Mouais, mais t’as

vu qui pilote ??!! » Et cela est bien vrai : la voltige

débridée mentionnée ici n’est abordable que pour

certains pilotes de très haut niveau. Pour en arriver

là, ils en ont cassés, des planeurs tout beaux et tout

chers !! Et bien la formule de l' EPPonic permet à des

nigauds de mon style de se permettre, après 2-3 vols de

réglage, de faire AUSSI le zigoto au raz de la crête,

avec déclenchés par ci, tonneaux 4 facettes par là, et

le tout sans aucun stress. En effet le label « Crash

Proof » lié à la fois à la matière (EPP) et à la

conception (fixation de l’aile) est bien vérifié à

multiples reprises. Du coup, pas de stress, donc progrès

fulgurants et plaisir étonnant !!

Je remercie d’ailleurs ici Michel

et Guillaume LEROYER. Entre le père (M), fin régleur et

grand sage du Menez, et le Fils (G), pilote incroyable,

le Saint-ESPRIT ne s’est pas fait attendre pour valider

avec enthousiasme la petite machine présentée ici. Au

passage, je dirais aussi que ça en a bluffé plus d’un,

au Menez ! Na !

Remarque : les photos et

commentaires faits le long du dossier concernent la

construction du proto. La version « série » présentera

quelques différences. De même, la version finale

présentera des choix techniques différents du modèle

original (le Sonic 2m50), pour rester dans l’esprit

« Crash Proofed ». L’essentiel est de retrouver la

silhouette (mouaif …) et surtout le comportement

voltigeur (ça, c’est fait !) du « vrai » Sonic. On

trouvera en fin de dossier un tableau reprenant les

différences entre versions.

Assez de blabla …

L'EPPonic à coté de la version tout fibre ....

Ce planeur est réalisé à l’aide du

logiciel et de la table de découpe CNC. De ce fait, je

joins au dossier tous les fichiers de découpes

nécessaires(.DAT et .CNC). Néanmoins, le fuselage

pourrait aussi bien être découpé à la scie à ruban,

après traçage des formes. De plus, rien n’empêche ici

d’utiliser la méthode des gabarits, également pour

l’aile. Pour cela, l’ensemble du plan est livré au

format DXF (Autocad).

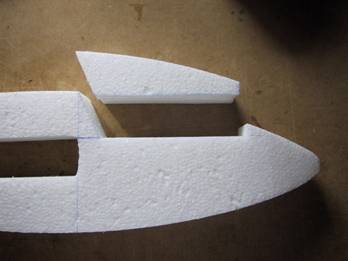

Découpe CNC classique dans de l’EPP

30 kg/m3

Voir fichiers de découpe :

Epponic_Aile.cnc

Profil empl. : SB96E.dat

Profil saum. : SB96S.dat

A noter quelques points

particuliers :

- La calage de l’aile est donné

par le vrillage positif, identique à l’empennage

comme au saumon (le V longitudinal est complété par

le calage du stab)

- Je vous conseille de laisser

la peau de –0,5 mm, ce qui permet d’éviter d’avoir

des bords de fuite en dentelle.

- L’épaisseur du bloc a une

importance capitale, dans la mesure où les

dépouilles sont réutilisées pour permettre à l’aile

de s’emboîter dans le fuseau (c’est l’une des

astuces primordiales de ce modèle : en cas de choc,

ça se déboîte tout seul, sans casse)

- Attention à prendre en compte

l’épaisseur perdue par le rayonnement. Dans le cas

du proto, le bloc faisait 35 mm, de façon a rentrer

légèrement en force dans l’ouverture de 30 mm du

fuseau (35 – 2 x rayonnement 1,2 = 32,6 mm)

Au pluriel, en effet ! Car un au

dessus, et un en dessous !

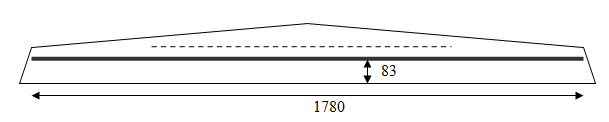

Extrados : le plus dur ici est de

trouver la position permettant d’utiliser un tube

carbone tout le long, sans le fléchir dans aucun sens.

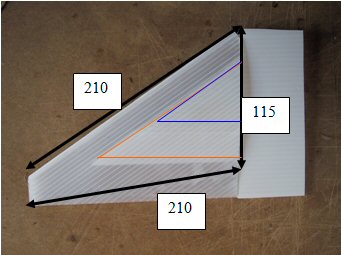

Voici les cotes que j’ai retenues.

Un fraisage extrados, d’une largeur correspondant au

diamètre du tube (ici 6mm - tube cerf-volant chez Décath…),

et on colle le tube à la colle chaude (ben si ! ). Le

tube est facile à placer à l’extrados car l’extrados est

« plat » le long de l’envergure. Ceci vient de la

hauteur de réf des profils

C’est pour cela que la position du

tube n’est pas facile à trouver, et le profil au saumon

est fin !

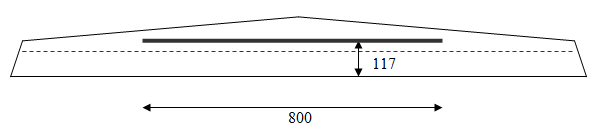

Pour l’intrados, c’est encore moins

évident. En effet, la position des profils donne un

léger dièdre géométrique. Là, deux solutions :

Ou décider de la longueur du tube

de façon à « creuser » le moins au centre (A)

Ou chercher à mettre un longeron le

plus long possible, quelque soit la profondeur de la

saignée au centre (B). Et là, tant qu’à faire, le mieux

est de poser le longeron extrados en vis à vis de

l’intrados. (Il reste plus grand chose de mousse aux

saumons !)

Pour le proto, j’ai choisi la

solution A). Du coup, je me suis retrouvé avec un

longeron un peut court à l’intrados, mais surtout

s’arrêtant exactement au droit du début des ailerons.

Bref, une zone de rupture parfaite (mais pas encore

prouvée !!)

En cherchant bien, je suis sûr

qu’on peut trouver un compromis entre les différents

paramètres ci-dessus pour que les longerons soient le

plus « superposés » possible. Si cela est le cas, il

suffit alors de percer de part en part, à intervalles

réguliers, et de lier les deux tubes par des joncs de

carbone. La rigidité, en flexion comme ne torsion, de la

structure ainsi obtenue doit être assez étonnante !

L’autre solution pour les

longerons, qui permettrait à mon avis de les positionner

de façon parfaitement judicieuse, est la méthode de la

saignée remplie de mèche carbone. Cette méthode est

présentée parfaitement par Mister Papy Killowats dans

les dossiers du Dornier 335 et du P 38 (http://www.rc-aero.net/,

dossiers CNC). Certes plus longue et moins « simple »,

cette méthode est pour moi la meilleure pour les

prochains modèles. Ou pourquoi pas un mixte des deux (le

problème se posant toujours pour les raccords de tubes

au niveau du dièdre ou de la flèche) …. Mais en jetant

un coup d’œil sur le site du Redback (http://rc-sailplanes.dezzanet.com.au rubrique building instructions), on voit que finalement,

raccorder deux tube de carbone avec une clé en CAP n’est

pas gênant pour le poids, et reste bien plus simple

encore, car on peut prévoir la découpe des saignées

directement dans CNC. C’est en tout cas la prochaine

méthode que je testerais sur le 60-moussee !

Aussi au pluriel : il y en a

deux !!

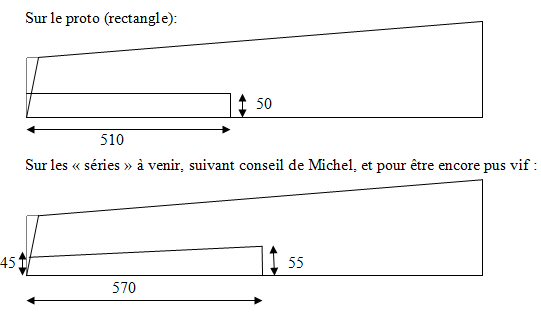

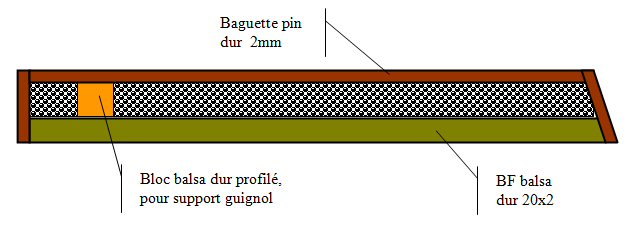

Découper selon les cotes données :

Quelque soit la version retenue, il

est indispensable de réaliser le cadre ci-dessous afin

d’obtenir la rigidité nécessaire à une réponse vive et

précise. Les profils en balsa dur du commerce ne

s’adaptent ni au profil ni à la forme des ailerons.

Pour aller encore plus loin, je mettrais même une

ch’tite couche de 80 gr dessus / dessous pour avoir

encore plus de répondant sur le prochain ! Et pour ne

pas me faire chier, je pourrais aussi prendre des

profils triangulaires tout faits, et les découper +

poncer !

Rien de bien compliqué : un par

aileron, câble noyé dans une saignée faite au cutter.

Les plus fins dont je dispose sont des MX3. Du fait de

la faible épaisseur du profil, je n’ai pas pu les mettre

plus loin que sur la photo, ce qui n’arrange pas le

problème éventuel de la rigidité en torsion des

ailerons (car le guignol devrait idéalement être au

moins au tiers de la longueur de l’aileron).

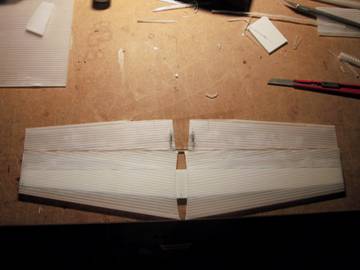

Alors là, rien de nouveau

Un coup de néoprène en bombe pour

encoller, et le scotch armé partout, en faisant

l’envergure d’un seul tenant. Avec du 75mm de large, je

vous promets que ça va vite ! Et puis comme ce modèle va

être « remuant », j’ai mis de l’Orastick vert en

dessous, voilà …

Pour rappel, j’entoile toujours

dans les dépouilles, pour éviter tout vrillage.

« Manchon » d’aile

En parlant des dépouilles, nous en

avons besoin maintenant, pour réaliser la partie

centrale de l’aile qui servira à l’emboîter dans le

fuseau. Je cherche encore une mot plus « aéro » que

« manchon » !!

Là encore, rien de bien compliqué.

C’est la méthode que j’avais initié avec le Sabre, mais

ce coup-ci jusqu’au bout de l’idée.

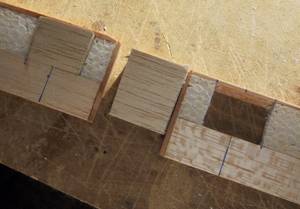

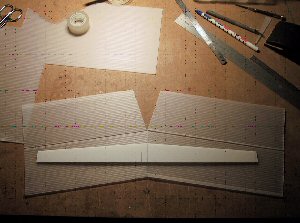

Il faut découper sur chaque

dépouille une bande de 25 mm, au niveau de l’emplanture.

On colle d’abord les deux extrados

ensemble, puis les deux intrados ensemble.

Enfin, chaque « coquille » est

collée en conséquence sur l’aile préalablement entoilée,

sans oublier bien sûr de pratiquer une ouverture pour le

passage des câbles servos. On se retrouve donc avec une

partie rectangulaire au centre de l’aile. C’est ce

« manchon » (encore ??!!) qui doit s’adapter

parfaitement avec l’ouverture du fuseau. Si vous avez

mal évalué le rayonnement et vous retrouvez avec une

épaisseur insuffisante, quelques couches de scotch armé

permettront de « rattraper » le jeu !

Il suffit de coller les deux

demi-partie entre elle.

Découper la « verrière » qui est en

fait un prétexte pour avoir accès aux servos prof et

dérive, récepteur et accus, directement monté en force

dans des logements taillés « trop petits » dans la

mousse »

Pour rigidifier le fuseau, j’ai

rajouté un tube de carbone diam 6, dans une rainure

fraisée.

J’utilise ici le principe de la Pibros en dépron, mais

en superposant du coro de 2mm.

Les cotes sont « environ »

Pour la dérive :

NB : les cotes ne « collent » pas avec la

photo,mais correspondent à la dérive modifiée

Coro 4mm au centre, 2 mm de chaque coté (petits

triangles) , extérieur en 2 mm

Pour la profondeur :

Ouvert

Fermé

|