|

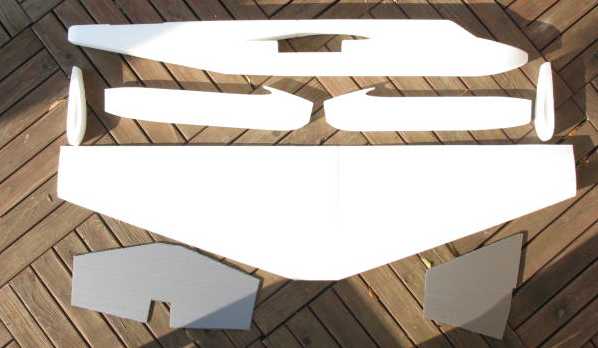

PSS de combat 3 axes

Env. 1300 mm

Poids : 0.950 à 1.050 Kg selon équipement

EPP 30kg m3 de chez GTI

En plaque de 900x600x100

Les plaques livrées font un bon cm de plus dans les 2

grandes dimensions et 0.5 mm en épaisseur.

Le modèle peut également être

réalisé en EPS, le prototype a été fait dans cette

matière pour valider les découpes et les capacités de

vol, des renforts en ruban adhésif armé ont été placés

dessous et dessus le fuseau ainsi qu’aux BF et BA, l’EPS

est plus cassant que l’EPP donc moins adapté au combat

mais un tel modèle sans trop de crashes peut connaître

une longue vie.

L’EPP est difficile a couper au fil chaud, la puissance

de mon arc ne me permet pas d’aller a plus de 1.4 mm/s

avec la chauffe a 99%. Lors des découpes les blocs ont

tendance à tuiler, pour éviter les déformations je

préfère charger avec une planche d’aggloméré plutôt que

des poids.

Lorsque le fil passe près du bord sur le dessus du bloc

je place une plaque d’EPP ou EPS pour une meilleure

isolation thermique. Je m’explique : quand le fil

travaille au cœur d’un bloc il est plus chaud qu’a

l’extérieur , de la même façon lorsqu’il passe très près

du bord la chaleur se dissipe et le fil se refroidi.

c eci est valable pour 3 plaques qui permettent

de réaliser 5 Jets, pratiquement sans chute. Voir

placement .dxf

Prélever 8 blocs 600x100x140

Découper les 8 blocs en 600x66x140 + 600x33x140

Réserver 2 blocs 600x66x140 sur les 8, 1 pour les

tronçons centraux d’aile et 1 pour la 5 ième paires de

tuyères.

On obtient 5 fuseaux AV et 1 fuseau AR en 600x66x140,

plus 4 fuseaux AR constitués chacun de 2 blocs

600x33x140.

Pour les blocs a reconstituer le collage se fera après

découpe et non avant pour que la colle ne gène pas le

passage du fil.

Pour les parties avant et arrière

commencer par les découpes fus-AV et fus-AR, bloc debout

Passer ensuite aux découpes fusAV-P et fusAR-P bloc

couché, sans les dépouilles de la première coupe.

Dans la dépouille des fusAR seront tirés les bidons de

bout d’aile.

Le bloc sera place 15mm au delà de

l’offset en X, le début du BF se fera donc dans le vide,

cela permet d’économiser de la matière et d’obtenir un

BF tronqué.

La saigné du longeron a été réalisée avec la fonction

semelle pour une découpe plus nette et éviter au fil de

repasser dans la partie détachée et de coller partout,

seule la dépouille extrados servira de chantier pour

monter l’aile.

|

Tronçon central et Bidons d'aile |

D’une largeur de 100 mm il sont

coupés dans les chute.

Même remarque que pour l’aile quant au placement par

rapport à l’offset en X.

Les bidons de bout d’aile sont pris

dans la dépouille de fusAR

Collages:

Tous les collages seront faits a la

PU

Bien griffer les surfaces a encoller

Ponçage:

L’EPP est assez difficile a poncer

Ne pas hésiter a utiliser du gros grain 120 voire 80 ou

plus, ce n’est pas comme dans EPS les billes ne

n’arrachent pas facilement. Le rabot a balsa va très

bien pour dégrossir et cela ne fait pas de poussière

Aile :

Afin que celle ci reste démontable, pour le

transport ou la maintenance, les servos d’ailerons ne

sont pas montés dans l’aile, aussi il faut réaliser des

guignols, au moins un démontable facilement, chacun

trouvera sa solution.

Fuselage :

Coller les deux tronçons

Mettre en place le plus en avant dans le compartiment

les 2 servos direction et profondeur, collage au double

face ou à la PU en les protégeant avec de l’adhésif ou

un gaine thermo.

Faire les saignés sur les flancs du fuseau pour les

gaines de commande

Découper l’emplacement des servos d’ailerons dans la

partie supérieure des tuyères

On pourra ensuite coller les tuyères

Ailes :

Coller chaque demi aile et le

tronçon central

Pour donner le look d’un dièdre inverse l’aile est

alignée sur l’intrados, utiliser pour cela les

dépouilles, la découpe a été faite en conséquence.

Prolonger dans le tronçon central les saignés des

longerons, a faire au cutter, au fer a souder a la

fraise.

Encoller et mettre en place les longerons

Bidons :

Emmanchés en bout d’aile et non

collés pour permettre le démontage de l’aile.

Réalisés en coroplast de 4mm

Fendre une seule face au niveau des articulations et

retirer une languette de la largeur d’une alvéole pour

permettre le débattement.

Une solution de luxe pour améliorer la rigidité et la

planéité consiste a enfiler dans une alvéole un jonc

carbone de 3mm pour former un longeron.

Au ruban armé.

Selon goût, mais très pointu.

175 mm du BF est une bonne base

Acrylique bâtiment, on trouve aussi en Gsbrico de

l’acrylique pour déco de petits objets, coffrets

meubles, …

les fichiers

autocad :

les fichiers de découpe

cnc:

les fichiers de profils

dat :

Si vous êtes tentés bonne

construction et si vous passez du coté de Roanne-42

venez vous faire dézingués …

|