|

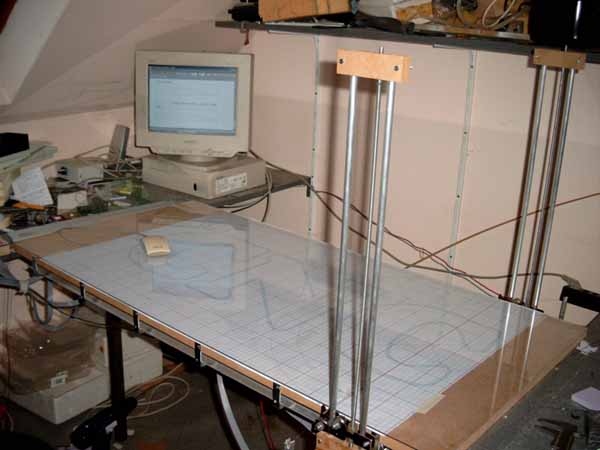

Voilà bientôt deux ans que je pratique CNC à l'aide de la merveilleuse

Rustica.

J'ai bien pu en tester la construction et l'usage, et j'ai incité une bonne

vingtaine de modélistes de mon club et environs de construire la leur!

Mais voilà, comme j'aime bien concevoir des choses ;-) je viens de terminer ma

mouture d'une table ultrasimple. (quand même fort inspirée du concept de la

Rustica)

Elle n'est pas démontable mais par contre, le matos utilisé et le travail

nécessaire pour la construire sont vraiment réduits.

-

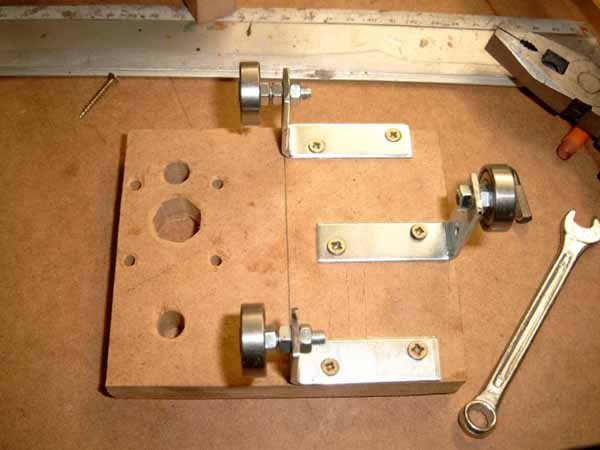

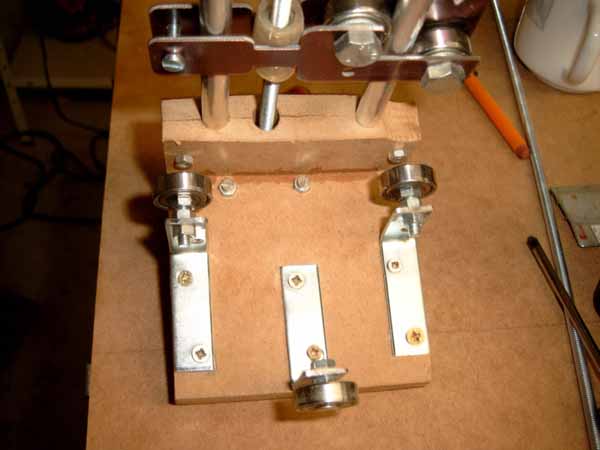

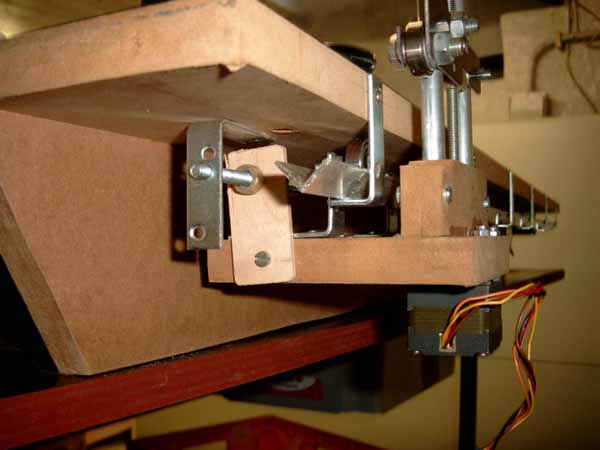

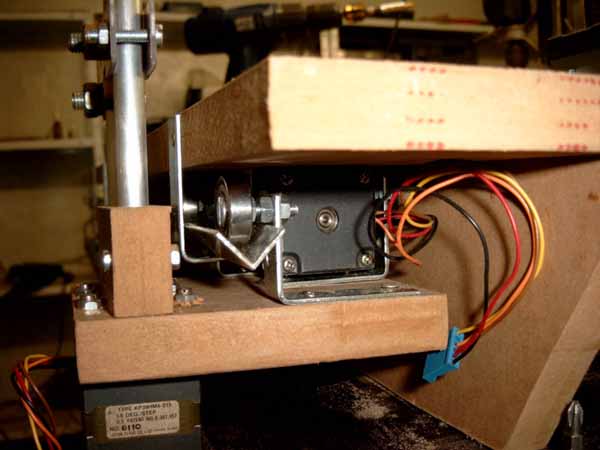

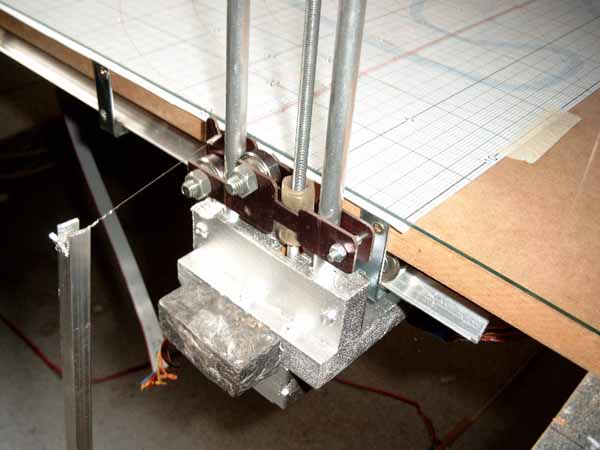

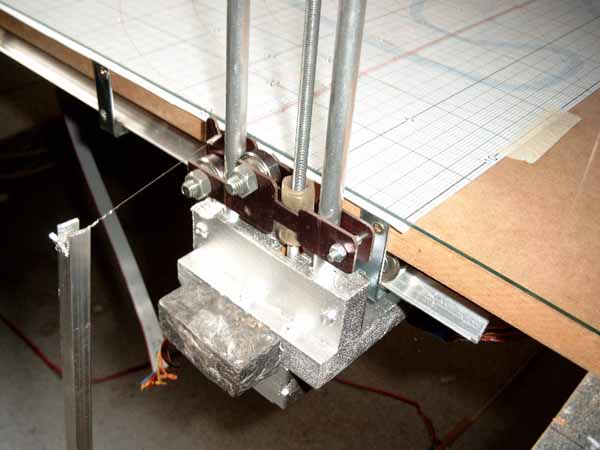

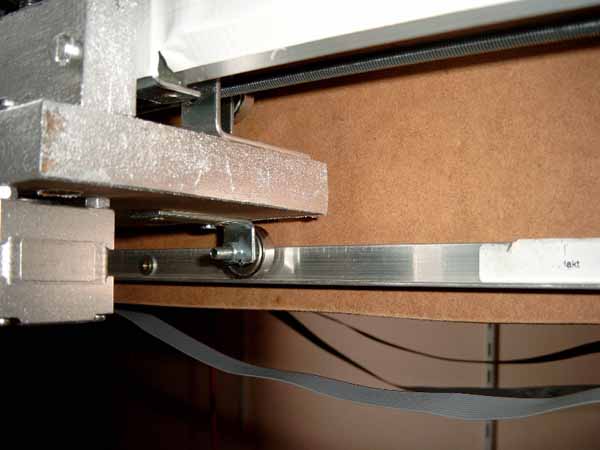

comme je suis un adepte des découpes tordues, bien éloignées des simples ailes

(ce pourquoi était destiné au départ le concept CNC), je trouvais que sur la

Rustica les chariots dépassaient fort et aux grands angles, l'arc ou le fil

venaient régulièrement en butée contre différents éléments. J'ai donc imaginé un

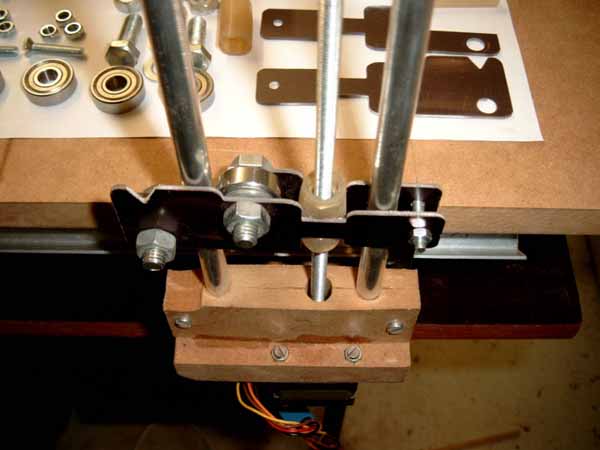

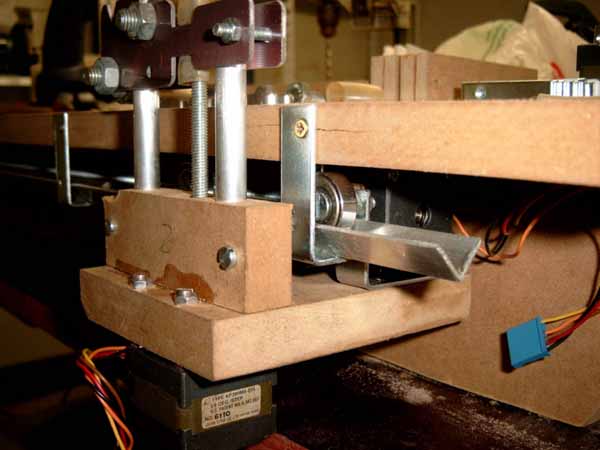

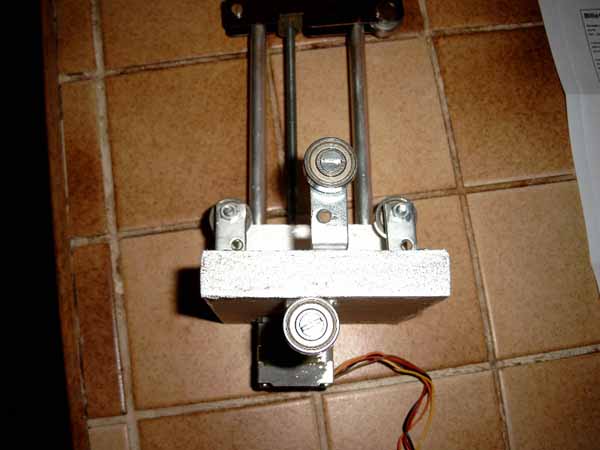

système ou l'essentiel se trouve sous la table. les chariots travaillent en

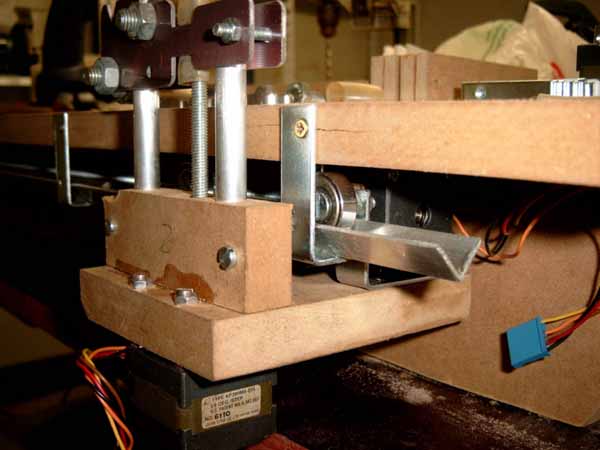

porte-à-faux et sont guidés par seulement 3 roulements : 2 sont guidés dans une

cornière alu 15x15 maintenue à 45° par des petites équerres fixées au bord de la

table. Un troisième roulement roule sur le dessous de la table pour empêcher le

chariot de basculer.

|

Les

avantages de ce système

: |

- Rien ne tombe dans les rails de guidage (comme la

poussière de poly ou des petits ou grands morceaux, chutes etc.. (on peut même

fermer complètement les côtés)

- Le guidage est lié à la table et si celle-ci n'est pas plane, les chariots la

suivent.

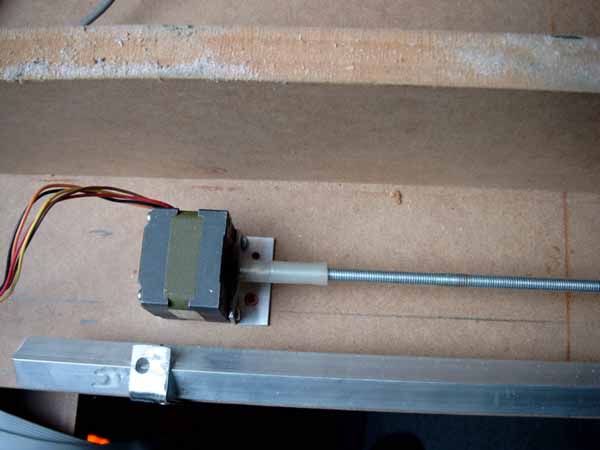

- La course utile des chariots, malgré l'utilisation d'une tige filetée d'un

mètre, est de 96 cm au lieu des 80 cm de la Rustica

- Il n'y a rien qui dépasse sur la table

- Il n'y a plus de pièces d'extrémités en MDF vu qu'il ne faut plus soutenir la

règle de maçon et le tube

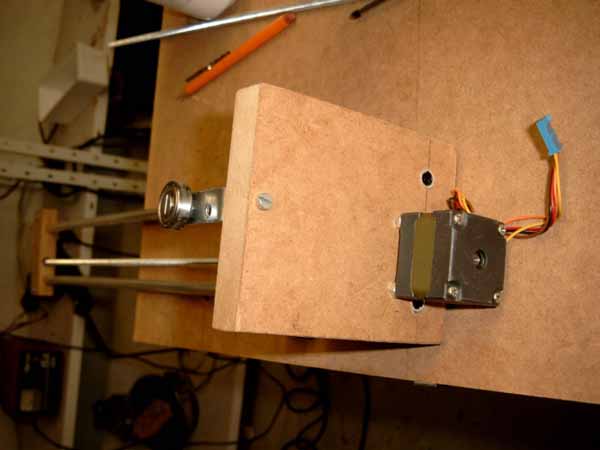

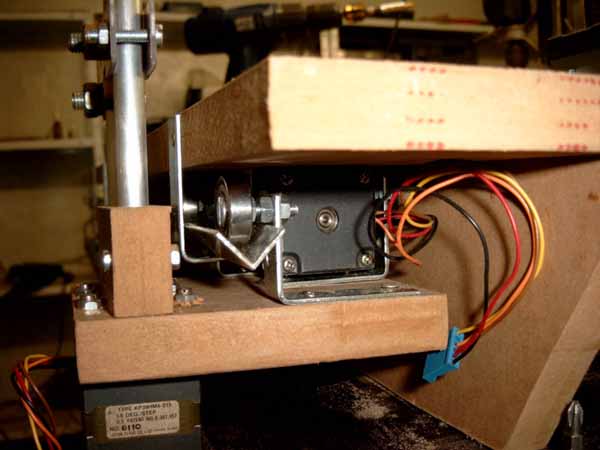

- Le moteur des X est fixé sous la table au moyen d'une équerre - idem le bout

de la tige filetée.

- Il n'y a plus que 2 roulements par chariot vertical

-

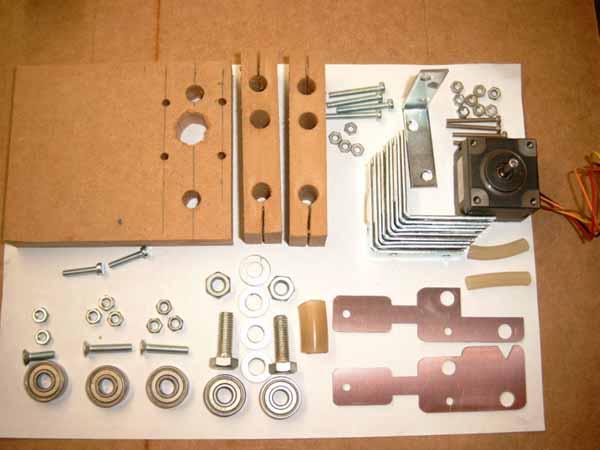

J'ai conservé le MDF pour la réalisation des chariots mais les pièces sont plus

simples et plus petites

- Le système des durits et écrous comme rattrapage de jeu et fonction cardan

est super et je l'ai conservé.

je joins les photos de la construction, les plans en

.DES (corel

designer10), en .bmp et les fichiers

plt pour le fraisage des pièces en

circuit imprimé des chariots verticaux.

Matériel:

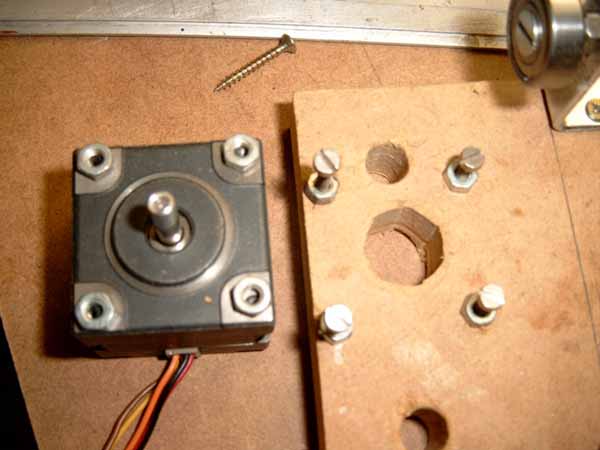

4 moteurs pas à pas (par exemple CONRAD

ref. 071338-C1 à 6,90 € 27,60 €

3 tiges filetées M6 de 1 m ( inox, laiton ou galva bien droites) à

0,40 € 1,60 €

8 écrous

M6

0,25 €

4 bouts de durit (silicone de préférence) 10 x 8 ou 10 x 8 d'environs 25

mm -

4 bouts de durit (silicone de préférence) 8 x 4 de 40 mm (accouplements

moteurs) -

12 roulements 22 x 8 x 7 à 1,3

€

15,60 €

4 cornières alu 15 x15 mm de 1m20 (course maxi) ou 1m

8,00 €

20 équerres 50 x 50 mm à 0,15

€

3,00 €

2 tubes alu ou acier diamètre 10 mm de

1m 2,25 €

4 morceaux de CI époxy de +/- 100 x 30

mm -

1 morceau de MDF (ou autre bois) de +/- 18 mm de 10 x 40 cm

(chariots) -

1 planche (MDF ou autre ) de 1m20 x largeur désirée (table)

suivant dim.

(j'utilise 60 cm c'est extra pour les avions et ailes en flèches - angles

importants)

2 renforts verticaux du même bois (120 x 10

cm) -

4 vis M5 x 25 têtes fraisées + 12 écrous M5

\

2 vis M5 x 15 têtes fraisées + 4 écrous M5 |

4 vis M8 x 25 + 4 écrous M8 + rondelles |

12 vis M4 x 25 + écrous | Quelques €

pour la visserie

8 vis M3 x 25 (fixation moteurs)

|

vis à bois 3 x 16

/

2 U alu 10 x 10 x 1 m 20 pour l'arc + 20 cm bout de bois 8 x

20 4,00 €

-

Si on a une fraiseuse ou un copain qui en a, on utilise les

fichiers .plt joints pour découper les pièces en circuit imprimé (de préférence

cuivré 2 faces pour éviter l'usure des vés par le fil) .

Sinon percer suivant le plan et découper de manière plus simple des rectangles

en CI.

-

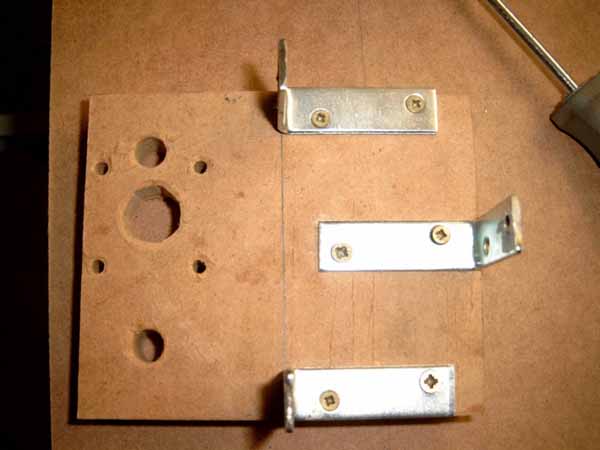

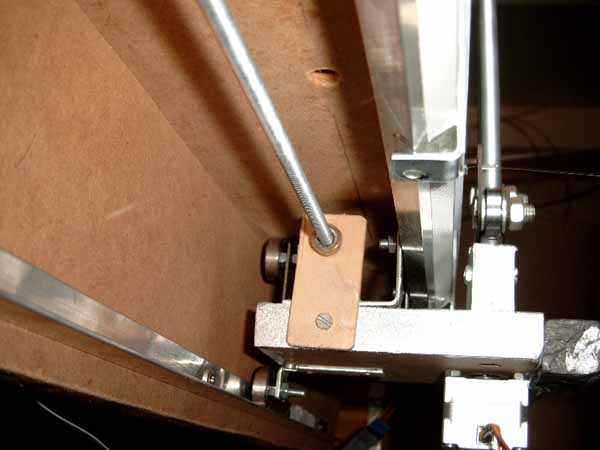

assembler les pièces du chariot vertical comme sur les photos005

et 006

- Découper 2 rectangles de 120 x 100 mm et

4 rectangles de 30 x 100 mm dans le morceau de MDF de 10 x 40 cm

- Percer suivant le plan (mèches 10 et 4) (éventuellement agrandir les tous

pour passage durit)

- percer 4 des équerres à 30 mm du coin (voir plan) (mèche de 5) et les

raccourcir à 3 mm du bord du trou

- percer 2 des équerres à 34 mm du coin (voir plan) (mèche de 5) et les

raccourcir à 3 mm du bord du trou

-

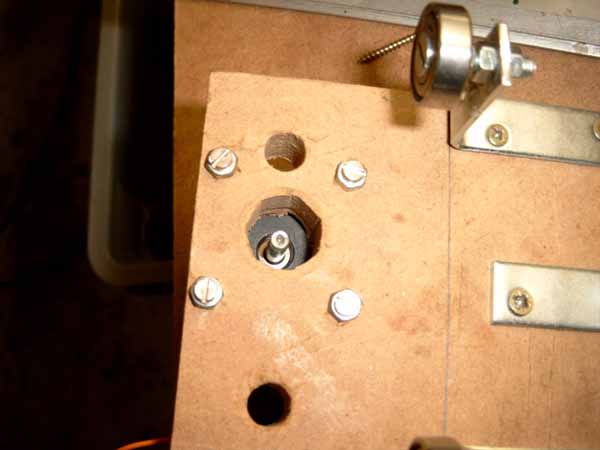

visser les équerre sur les chariots suivant le plan

- fixer les roulements sur les équerres

au moyen des vis M5 à tête fraisées et des écrous

- on peut forer un trou de 3,5 et

insérer une vis M4 pour faire un réglage de la hauteur de roulement

-

fixer les moteurs

- assembler les pièces en bois et les

tubes alu de 10 au moyen des vis M4 x25 et les coller sur les chariots

horizontaux

- affiner la position des roulements (20

mm des tubes) au moyen des écrous

Attention c'est comme les ailes d'un avion ou

planeur , il y a un chariot Gauche et un chariot Droit !!

- raccourcir un coté des équerres à 20

mm (attention : mes équerres 50 x50 font plutôt 49 x 51.... donc repérer toutes

les équerres en les marquant du côté le plus long et raccourcir l'autre)

- coller 6 équerres à 45° sur chacune

des cornières de 1 m20 d'abord à la cyano puis renforcer à l'époxy

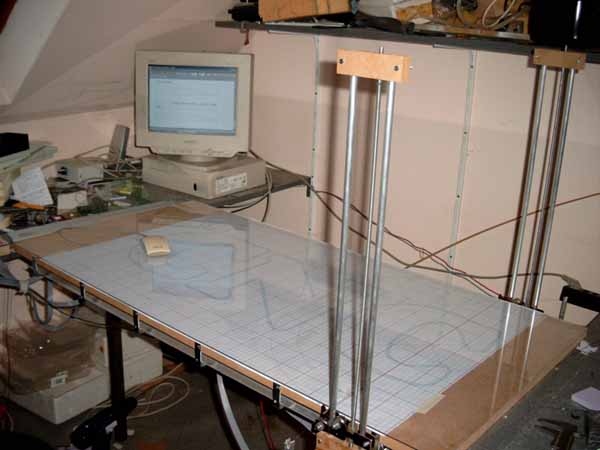

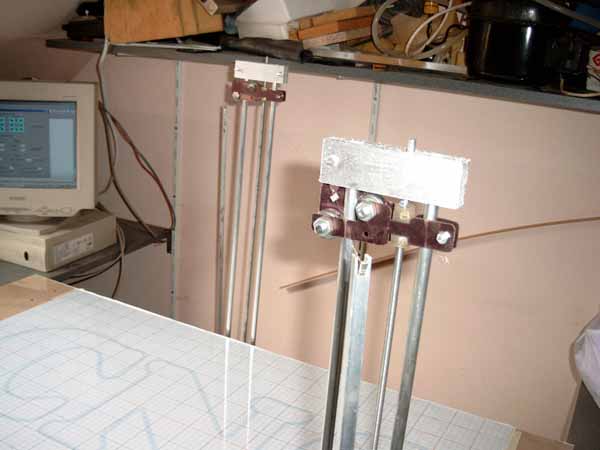

- préparer la table avec ses renforts

verticaux placés à 10 cm des bords (voir photos)

-

fixer les rails sur les bords de la table en les espaçant parfaitement

parallèles (éventuellement incorporer une rondelle M4 entre la tête de la vis à

bois et l'équerre pour permettre un ajustement)

-

préparer deux équerres de fixation adaptées au moteur

- fixer les moteurs des X, équipés de

leur tiges filetées (connectées par des durits) ainsi qu'une équerre repercée à

7 au même niveau que l'axe du moteur, l'axe de la tige filetée doit se trouver à

50 mm du bord de la table

-

préparer deux pièces d'accouplement des chariots des X sur les tiges filetées

(un trou de 4 et un trou de 10 (ou 12 suivant l'épaisseur de la durit) dans des

chutes de CTP ou autres. Et percer un trou de 3,5 latéralement dans chaque

chariot. Installer les chariots sur les rails et les accoupler aux tiges

filetées ( le rattrapage de jeux longitudinal et de désaxage est assuré par les

deux écrous M6 enserrés dans la durit qui passe dans le trou de la pièce

d'accouplement

- les

chariots passent complètement au dessus (dessous) des moteurs, ce qui permet

d'avoir une course de plus de 96 cm sur l'axe des X

-

positionnez votre Spartia comme vous le désirez (chez moi suspendue entre deux

autres tables) branchez vos moteurs et découpez!

- Couper deux longueurs de 60 + 1/2

largeur de table + 30 cm dans des U d'alu de 10 x10

- Tailler un V à 60 cm d'un des bords dans les parois latérales et plier à 85°

(un peu moins que 90)

- découper deux petits carrés de 20 x20 et une longueur de 200 mm dans un bout

de bois de 8 X 20 mm de section

- coller à l'époxy les petits carrés pour renforcer les angles et l'autre

morceau pour joindre les deux demi arcs sans qu'ils se touchent

- forer deux trous de 4 et insérer deux vis M4 pour faire la connexion avec le

câble d'alimentation de la chauffe.

- deux traits de scie pour faire des

crochets pour le fil chaud

-

La peinture métallisée pour donner un aspect "aluminium brossé massif"

(certains trouvent que le bois fait mauvais genre dans la mécanique d'un système

HIGH TECH

- Les contrepoids en véritable

plomb pour améliorer la stabilité des chariots

- Les barres anti-dévers et

leurs deux roulements supplémentaires (on récupère les chutes des cornières ce

qui permet d'empêcher les chariots de basculer vers l'intérieur a cause de la

traction de l'arc lorsqu'on découpe avec des angles importants et une hauteur

max.

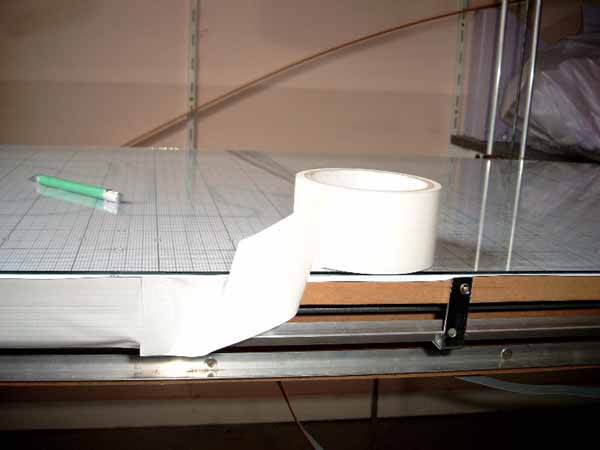

- Les

fermetures latérales anti-poussières

:

deux bandes de scotch 50 mm collées entre les bords de la table et les cornières

empêchent les poussières de voler dans les rails

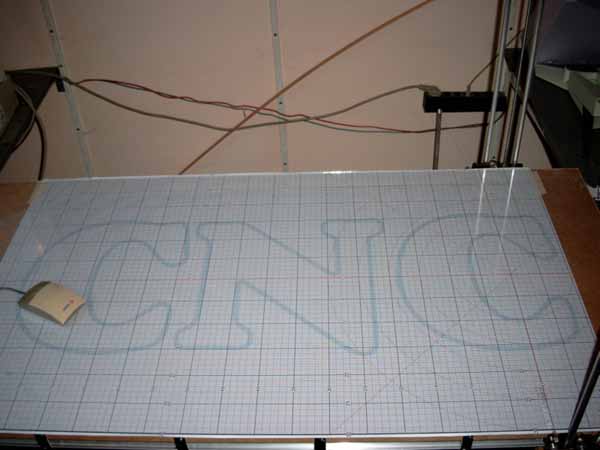

-

Papier millimétré de haute précision (création Jackie Sculier)

- Vitrage de Protection ( pour protéger l'option

précédente des brûlures de fil, taches de colles, coups de cutter et autres

auréoles de tasse de café.....) en verre de 2 mm coupé sur mesure au brico du

coin (passer les arêtes au papier de verre moyen pour pas se couper)

Dossier de Philippe Carpentiers dit

"Papy Kilowatt" |