- On va utiliser le

dernier morceau de la bouteille de soda.

- On a donc une bande de 19 mm de large

et d'une longueur correspondant au

périmètre de la bouteille (environs 27

cm).

- On coupe cette bande en trois pour

avoir des morceaux de 9 cm que l'on va

plier en deux bien droit, comme sur la

photo

- La courbure correspond a peu près à

l'extrados de la pale, mais est dans le

mauvais sens pour l'intrados. A l'aide

d'un tournevis ou autre outil

cylindrique de petit diamètre, on va

forcer le plastique à prendre une courbe

dans l'autre sens pour correspondre à

l'intrados en roulant le plastique avec

les doigts autour de la lame du

tournevis.

- On dispose donc de trois

pales et de leur coffrage en plastique

dur.

- On colle le coffrage sur chacune

des pales avec la colle universelle

(application - évaporation -serrage.)

- On coupe le bord de fuite de chaque

pale, bien droit, à une longueur de 40

mm.

- Après séchage des pales, on les

introduit, sans forcer, dans les fentes

du tube extérieur en les passant de

l'intérieur vers l'extérieur. si ça

coince, on ajuste la découpe avec le

scalpel.

- On fait de même pour vérifier que les

pales entrent bien dans leur logement

dans le tube intérieur (de préférence en

ayant le moteur en place pour ne pas

déformer le tube) .

Assemblage du

corps de turbine.

- On dispose maintenant d'un tube

extérieur renforcé et découpé pour le

passage des pales, d'un tube intérieur

renforcé et découpé pour le passage des

pales et enfin de trois belles pales

renforcées. il faudra aussi préparer le

trois gabarits préparés lors du début.

<

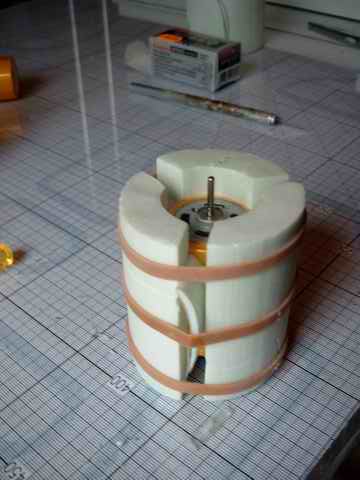

- On va avoir besoin d'un peu

d'époxy rapide et de quelques élastique

larges.

- On commence par coller deux

des trois pales du redresseur de flux

dans leur logement sur le tube intérieur

(équipé provisoirement du moteur). On

place la troisième pale dans son

emplacement sans la coller. On nettoie

soigneusement tous les débordements

éventuels de colle, et on place les

trois gabarits entre les pales, puis on

enserre le tout avec trois ou quatre

élastique pendant la polymérisation.

- Lorsque la colle à durci, on enlève

les élastiques et les gabarits. On fait

passer la troisième pale dans un des

emplacement du tube extérieur, et on

encolle le logement de la troisième pale

dans le tube intérieur.

- On présente le tube intérieur muni de

ses deux pales déjà collées dans le tube

extérieur et on les fait pénétrer dans

les encoches prévues. On positionne la

troisième pale en l'enfonçant jusqu'au

fond de son logement préencollé dans le

tube intérieur. On enlève rapidement les

débordements éventuels de colle et on

introduit les trois gabarits de

positionnement dans leur logement.

- On laisse prendre le collage de la

troisième pale dans le tube intérieur

tout en maintenant le tout en place avec

des élastiques placés autour du tube

extérieur.

- Dès que la colle a pris, on retire les

élastique, on vérifie que les gabarits

puissent bien coulisser, on revérifie

les alignements et on bourre de l'époxy

rapide depuis l'extérieur, dans les

interstices entre le tube ext et les

pales. on laisse prendre sans bouger

avec les gabarits en place..

- Après durcissement complet de

l'époxy, on doit avoir un assemblage

léger et très rigide. On peut admirer la

plus grosse partie du travail terminée..

- Il faut aussi enlever tout ce qui

peut dépasser du tube extérieur(colle,

bout de pales etc) avec une lame et/ou

du papier de verre.

- Le gabarit cylindrique devrait

rentrer facilement dans l'avant

de la turbine et pouvoir tourner sans

trop de serrage.

- A ce stade, si la turbine n'est pas

prévue pour être installée dans un tube

épais comme une nacelle, on peut

renforcer le tube extérieur avec de la

fibre ou de la mèche de carbone. Pour ce

faire, on laisse le gabarit cylindrique

en place pendant le recouvrement pour

éviter tout faux rond surtout au niveau

du rotor..

dernière minute

:

Si vous n'avez pas suivi les

discutions sur la surchauffe éventuelle

du moteur par manque d'aération, je vous

explique ici comment réaliser des

sorties d'air appelées "sorties Pierre".

Il suffit d'entailler par l'intérieur,

le tube intérieur au travers du papier,

jusqu' à la couche de plastique, sans

entamer celle ci de manière à réaliser

deux rainures d'une largeur égale aux

ouilles du moteur, sur la partie arrière

du tube, entre les ouilles et

l'extrémité arrière.

Regardez la photo si vous n'avez rien

compris!

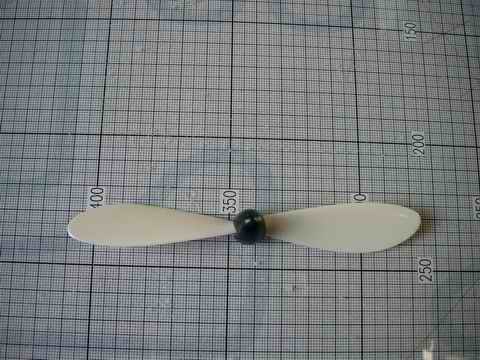

"Rotor de turbine".

Il manque la partie principale de notre

belle turbine!

- On va utiliser une "bête" hélice

GUNTHER ( 5 x 47 ) qui en dépit de ce

que certains disent, est une excellente

hélice. Ceux qui ont déjà fait la

comparaison en vol avec, par exemple,

une Graupner CAM PROP de mêmes

dimensions, beaucoup plus chère ne me

contrediront pas!

- Bon, ben cette belle hélice, on va la

massacrer (si vous pouvez en récupérer

dont les bouts de pales ont subi des

outrages.... mais vérifiez bien que au

niveau de l'axe, elle ne soit pas

fendue!)

- Première chose à faire : on prend son

pied.....à coulisse et on marque les

deux pales à 30 mm du centre en

enfonçant légèrement une des pointes à

mesurer l'intérieur dans le trou du

petit cône en plastique noir, tout en

traçant un arc de cercle sur la pale

avec l'autre pointe, comme avec un

compas.

- A l'aide d'une pince coupante ou

de tout autre outil du même genre,

coupez les deux pales bien droit

,légèrement à l'extérieur du trait.

- Vous allez maintenant placer l'hélice

recoupée sur le moteur destiné à la

turbine ou un autre qui traîne dans

l'atelier,.vous allez raccorder ce

moteur à une alimentation variable, ou à

défaut un accu de faible voltage ou

encore un variateur... de façon à le

faire tourner à une vitesse raisonnable.

- Il faut aussi disposer d'une feuille

de papier de verre à gros grain. On

tient le moteur en main, bien parallèle

à la surface du papier de verre et on

approche délicatement le moignon

d'hélice en rotation de manière à

réduire légèrement son diamètre par

usure.

- Il faut faire cela par approches

successives en mesurant à chaque fois le

diamètre atteint avec le pied à

coulisse. Lors des dernières passes, on

contrôle moteur en place dans la

turbine que le rotor puise faire un tour

complet (à la main) en ne s'approchant

pas à moins de 0,5 mm de la paroi à

aucun endroit ( n'oublions pas que

malgré l'utilisation d'une machine

numérique, nous avons à faire à une

oeuvre artisanale et unique! donc si il

y a un léger faux rond, ce n'est pas

dramatique.

Il faut aussi tenir compte du fait que

lorsque le rotor tourne à 35000 tours,

les palles s'écartent légèrement par la

force centrifuge.

- De même, lors des essais de la

turbine, faites très très fort attention

si vous la faites tourner en la

maintenant par le carter extérieur de ne

pas écraser, même légèrement le tube

extérieur, car si une pale vient à

toucher la paroi en plastique de

bouteille, le plastique va fondre et se

boursoufler à cet endroit et vous

risquez fort de devoir tout

recommencer!!!!! Si on veut à tout prix

la faire tourner en mains, il faut soit

l'avoir déjà installé dans une nacelle

rigide, soit la maintenir au niveau des

pales du redresseur de flux sans

appuyer, et accélérer le moteur

progressivement, ce qui n'est pas

évident, vu la traction non négligeable

de l'engin.

DONC PRUDENCE !!!!!!!

Une nacelle

universelle et quelques extra....

D'abord , une petite astuce :

Les petits cônes en plastique des

hélices Gunther sont bien joli et

pratiques, mais comme j'ai déjà perdu

pas mal d'hélices de ce type en vol, je

me méfie. On peur utiliser un adaptateur

d'hélice du commerce, mais je pense

qu'ils ont tous un diamètre de 5mm alors

que le trou de l'hélice gunther fait 4mm

et qu'il ne reste pas trop de matière

autour! On peut toujours les re- forer,

mais...

J'avais déjà expliqué dans un dossier

précédant, comment je réalisais mes

adaptateurs M4 moi même. Depuis, j'en

réalise toujours mais encore plus

simplement :

Il faut une vis M4x10 de préférence à

tête hexagonale, une mèche de 6 ou une

mèche à centrer et une mèche de 2,3mm .

Au moyen d'une perceuse à colonne, on

fait un avant trou de centrage dans la

tête de la manière suivante : on place

une mèche de 6 ou une mèche à centrer à

l'envers dans le mandrin. On abaisse le

mandrin avec la mèche jusque dans l'étau

ajustable et on serre la queue de la

mèche dans l'étau après l'avoir bien

positionné. On pointe la tête de la vis.

Ensuite, on fait de

même avec la mèche de 2,3mm et on

traverse la vis de part en part. si la

mèche émerge bien au centre de la pointe

de la vis, on a gagné.

Si on à bien refroidi la mèche pendant

le forage, il faudra presser la vis sur

l'axe du moteur au moyen d'un étau..

Encore une chose : pour effectuer

toutes les opérations au cours de la

réalisation de cette turbine,

spécialement lors des réglages de la

longueur des pales, il est plus commode

d'avoir un porte hélice à vis que de

devoir placer et retirer plusieurs fois

le l'hélice avec son cône en plastique à

serrage.

Mise en place de la turbine dans le

modèle :

Si la turbine est destinée à être placée

dans un fuseau, il faudra lui adjoindre

un tube d'entrée et une tuyère de

sortie.

Pour la fixation de turbine elle même,

je conseille de découper deux bagues (ou

quatre demi bagues si on veut pouvoir

ouvrir le fuseau à cet endroit), de 5 à

10 mm d'épaisseur, ayant un diamètre

intérieur correspondant au diamètre

extérieur de la turbine et une forme

extérieure correspondant à la forme

intérieure du fuseau à cet endroit.

La nacelle :

Elle est constituée de 4 pièces: la

lèvre d'entrée, la section centrale et

la "tuyere en deux parties. On

construire cette nacelle de manière à ce

qu'elle reste démontable, ce que je vais

faire, pour pouvoir faire des

modifications éventuelles à la turbine

(moteur speed 300 ou cdrom).

La lèvre d'entrée : notre belle machine

à découper au fil chaud est incapable de

découper des formes non développables.

On pourrait donc découper un tube épais

puis par ponçage, arriver à la forme

définitive. j'ai déjà fait ce genre de

chose, et ce n'est pas facile d'avoir un

beau travail régulier sur toute la

circonférence!

J'ai donc utilisé une astuce : j'ai

dessiné le profil de la lèvre, pour en

faire un .dat. je découpe un long

tronçon avec ce profil, mais pour une

fois, j'ai choisi le sens du poly le

plus malléable dans la longueur.

fichier

o-lèvre.cnc

Ensuite, il suffit de coller une bande

de scotch sur tout l'extérieur et de

cintrer la forme sur un mandrin d'un

diamètre plus faible que celui de la

turbine. Ensuite inl faudra mettre le

"boudin" en place sur la turbine et

couper les deux extrémités (petit à

petit) de manière a fermer le cercle

sans jeux.

On colle les deux extrémités ensemble en

dehors de la turbine et on laisse sécher

en maintenant avec un tour de scotch.

On découpe les

tronçons suivants dans du poly de 50mm

d'épaisseur placé debout. au moyen des

fichiers